カスタム電源開発・設計 豆知識

2023.11.14

はんだ上がりを考慮したパターン設計のポイント

ディスクリート部品などの端子挿入を行う場合、A面(部品面側)へ7割以上、はんだが上がっていることが良品の条件とされています。しかしながら、長寿命・高性能の電源を求めるとなると、A面(部品面側)へ完全にはんだが上がっているような電源基板が望ましいといえます。当記事では、上記のような高品質の電源基板を求める場合に参考いただきたい”はんだ上がりを考慮したパターン設計のポイント”をご紹介します。

まず、そもそもなぜ「はんだが上がらない…」といった問題が起きるのでしょうか。具体的な要因としては、①リード部品の接触部から熱が逃げてしまう、②実装時の条件が最適でない(フラックス塗布量・コンベアの速度・プレヒートの温度・はんだの温度・はんだの噴流の高さ など)が挙げられます。

もちろん、実装時の対応も大事ですが、設計段階での工夫も併せて重要です。では、どのような点を考慮して設計すべきなのでしょうか。大きく注意すべきことは、2点であり、物理的な対策と熱を逃がさない対策となります。

1.物理的な対策

大きすぎても、小さすぎてもはんだが上がりづらい原因となるため、適正なはんだフィレットが形成できる最適な穴径に設定する必要があります。

2.熱を逃がさない対策

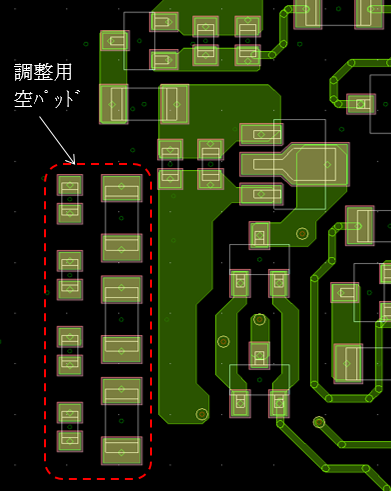

リードが太い部品、フィン取り付けのパワー半導体の場合は、熱が逃げやすい傾向にあります。熱を逃がさないためには、

①B面のパッドを大きくする

②ランドを丸穴→長穴へ変更する

③スルーホールの周りにスリット入れる

などの対策が有効です。

当記事では、基礎的な情報をお伝えさせていただきましたが、「はんだが上がらない…」など困った場合には、産業用カスタム電源開発・設計.comを運営するアイガ電子工業に、是非ご相談ください。当社では、もちろん、はんだ上がりを考慮したパターン設計が可能であり、長寿命・高品質な電源をご提供することが可能です。

関連する豆知識一覧

-

電源設計の基礎

2024.06.25

安全性・信頼性に優れた産業用カスタム電源を 開発・設計するために

電力・水道・鉄道・建設機器・理化学機器など産業用のスイッチング電源には、民生用の電源と比較し、機能性はもちろんのことながら、確かな安全性・信…

-

電源設計の基礎

2024.05.28

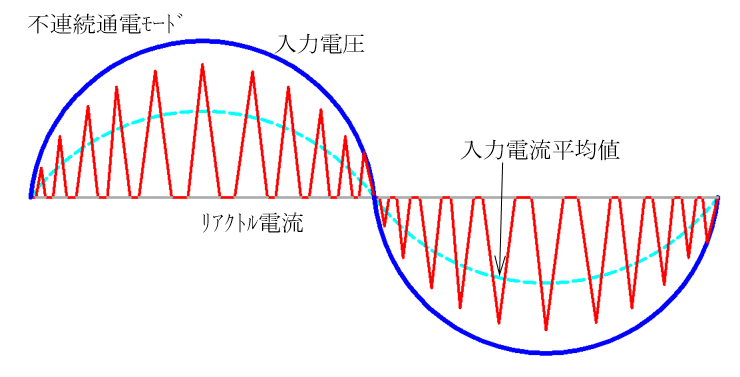

力率改善回路の方式

スイッチング電源の性能・スペックを表現する指標としては、入力電圧範囲・出力仕様・効率・力率・チャンネル数・電源サイズ・適用規格をはじめ、様々…

-

電源設計の基礎

2024.05.22

スイッチング電源における効率と力率の違い

スイッチング電源の性能・スペックを表現する指標としては、入力電圧範囲・出力仕様・効率・力率・チャンネル数・電源サイズ・適用規格をはじめ、様々…

-

電源設計の基礎

2023.11.14

はんだ上がりを考慮したパターン設計のポイント

ディスクリート部品などの端子挿入を行う場合、A面(部品面側)へ7割以上、はんだが上がっていることが良品の条件とされています。しかしながら、長…

-

電源設計の基礎

2023.09.22

高密度実装を行う電源基板における発熱対策

昨今、搭載される電源基板の実装は年々高密度化が進んでいます。 これにより、電源基板への発熱対策はより一層求められるようになっています。…

-

電源設計の基礎

2023.08.30

開発期間を短縮し、後戻りを無くす電源基板設計のポイント

昨今の電子機器マーケットでは,顧客ニーズの変化や市場環境の変化が非常に速く,電源基板設計メーカーには、”製品の開発期間を短縮すること”が求め…