カスタム電源開発・設計 豆知識

2023.03.17

ヒートシンク(放熱板)の選定方法

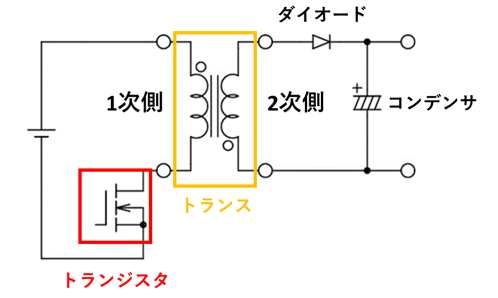

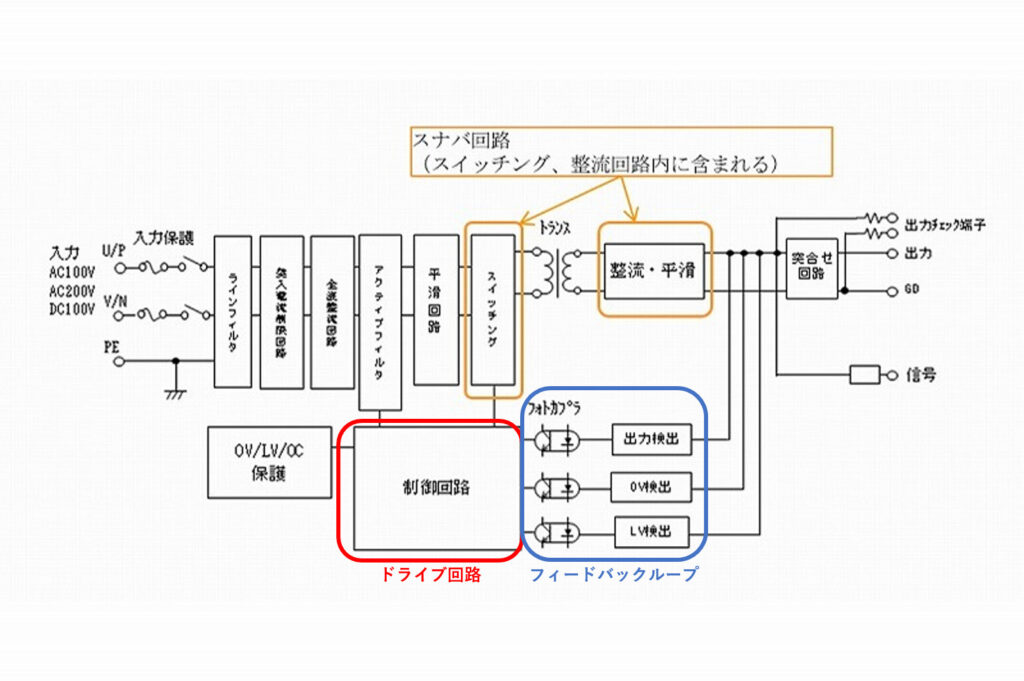

スイッチング電源のスイッチング素子にはパワートランジスタ、MOS FETがあります。パワー半導体が発生する発熱量は大きく、しかも半導体部品は自分自身は熱に弱いので、部品自身の放熱だけでは十分放熱できません。そのため、ヒートシンク(放熱板)を必要とします。

ヒートシンク(放熱板)は、材料が熱伝導性が良く、入手性が高い銅・アルミニウムが使用されますが、特に重量が軽く安価なアルミニウム製の押出し材の形状が市販されています。

1.ヒートシンク(放熱器)の選定方法

パワートランジスタに電流が流れると、内部損失(熱)が発生し、半導体素子内の接合部温度(ジャンクション温度)が許容値を超えると熱ひずみが生じ、故障の原因となり、素子が破壊されてしまいます。

よって、素子内に発生する熱を許容値内に抑える為に、速やかに外部に逃がす必要があり、ヒートシンク(放熱器)が必要になります。ヒートシンク(放熱器)の選定として、下記要素を確認することでパワー半導体を放熱することが可能となります。ここでは具体的な例を挙げながら選定方法についてご紹介いたします(SI単位では℃ではなくKですが、わかりやすい℃で紹介します)。

<電源条件>

- 形状と通風孔:電源基板(通風孔なし)

- 自然空冷か強制空冷:自然空冷

- 電源の使用温度:-20~60℃

- パワー半導体の温度マージン(低減率):70%

<半導体資料[前項の2SK4115とする]>

- 半導体のパッケージ:TO-3Pケース(背面金属)

- 半導体の最高使用温度:Tjmax=150℃

<設計条件>

パワー半導体の発熱量:前項目のP=4.14Wで考える

上記より、パワー半導体を放熱する為に必要な熱抵抗を求めます。まず、半導体の安全に使用可能な温度上昇範囲(⊿T)を求めます。

⊿T = ([半導体の最高使用温度]×[半導体の温度マージン])-[電源の使用温度]

= (Tjmax × 70%) - Tamax

= (150℃ × 70%) - 60℃

= 45℃

この値は⊿T = Tj となります。

半導体の発熱量Pとジャンクション温度(Tj)の関係は下記図のように考え、式は下記となります。

| 項目 | 詳細 | 単位 |

| Tjmax | 絶対最大定格 | ℃ |

| Tj | 接合部温度(ジャンクション温度)

Tj = (Tjmax × A) - Ta [A=温度マージン] |

℃ |

| Tc | ケース温度 | ℃ |

| Ta | 周囲温度 | ℃ |

| Tf | 放熱器の温度 | ℃ |

| Rth(j-c) | トランジスタのジャンクションからケースまでの熱抵抗 | ℃/W |

| Rth(j-a) | トランジスタのジャンクションから周囲温度までの熱抵抗 | ℃/W |

| Rth(c-f) | トランジスタのケースから放熱器までの熱抵抗 | ℃/W |

| Rth(f-a) | 放熱器の熱抵抗 | ℃/W |

| Rth(c-l) | ケース・リード・パターン・周囲空気間の熱抵抗 | ℃/W |

[ Rth(j-c) + Rth(c-f) + Rth(f-a) ] × P + Ta = Tj

Rth(j-a)は部品カタログ記載あり[2SK4115:50℃/W]

Rth(c-l)は情報が開示されてなく、リードからの放熱は他部分からの放熱よりかなり小さな値なので、除く)

尚、放熱器を取付ない場合は、下記と考えます。

Rth(j-c) → Rth(j-a)と変えて、

Rth(c-f) = 0 Rth(f-a) = 0 より、

Rth(j-a) × P + Ta = Tj となり、(50℃/W × 4.14W) + 60℃ = 267℃

これでは、ジャンクション温度は267℃(周温60℃時)となってしまいます。

また本半導体は、放熱器の接触面が金属の為、絶縁シート(シリコンゴムシート)を挟んで、絶縁と接触効率を上げます。

形状がTO-3Pパッケージなので、信越化学製:TC-30Aを選定すると、

Rth(c-f) = 0.8℃/W

Rth(j-c) = 0.83℃/W

P = 4.14W

Ta = 60℃

Tj = Tjmax × 70% = 150℃ × 70% = 105℃ より、

放熱器の必要な熱抵抗( Rth(f-a) )は、

[ Rth(j-c) + Rth(c-f) + Rth(f-a) ] × P + Ta = Tj

(0.83 + 0.8 + Rth(f-a) )×4.14 + 60 = 105

Rth(f-a) = 9.23℃/W

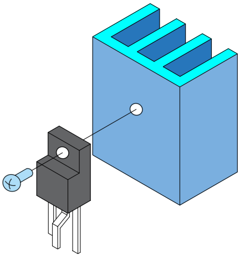

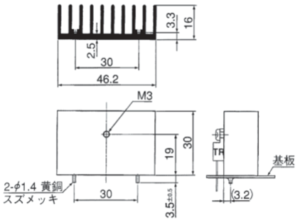

放熱器はメーカーカタログ品があり、(株)放熱器のオーエス製 PR1646-30-PB-SNの熱抵抗が9.1℃/Wとなっており、半導体の放熱が可能となります。

(オーエス製放熱器 PR1646-30-PB-SN)

2.ヒートシンクを使わない場合

また、ケースの選定と同じ考えで、板金成形による電源の構成部品と併用した放熱器にすることも可能です。

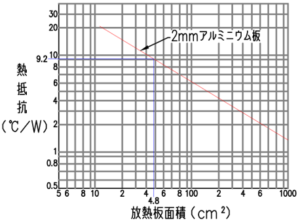

放熱器の熱抵抗9.23℃/W は下記のグラフから、板厚2mmのアルミ板で表面積約48cm² の板金ケースに取付することで半導体の放熱が可能となります。

ただし、表面積48cm² に全体に熱が伝わる配置にしなければ、必要な放熱効果は得られませんので、板金の構成部品とする場合は注意が必要となります。メーカーカタログ品も板金成形品も、周囲の発熱部品との影響を受けることがあるので、実装は十分検討が必要となります。

「スイッチング電源の回路構成と設計方法」ハンドブック無料プレゼント

産業用カスタム電源 開発・設計 Naviを運営するアイガ電子工業株式会社では、電源回路設計・スイッチング電源設計を行うエンジニアの方々に向けWEBサイト上で有益な情報を発信しておりますが、「スイッチング電源の回路構成と設計方法」ハンドブックを刊行し、ご希望される方には無料プレゼントを行っています。少しでもご興味をお持ちの方は、下記リンクよりご確認ください。

関連する豆知識一覧

-

高圧電源

2025.06.20

「緩遮断」を防ぐ電源設計のポイント

カスタム電源の設計段階で、瞬断を考慮していても、電源が「ゆっくり遮断される」状態を考慮せずに設計していたために、瞬断試験で誤動作を引き起こす…

-

高圧電源

2025.05.19

フライバックトランス回路: 高圧電源開発・設計の基礎

高圧電源とは数kV以上の高電圧を発生させる電源を指します。一般的な産業機器は、基本的に出力電圧が24Vや48Vといった低電圧で動作しますが、…

-

電源設計の基礎

2025.04.22

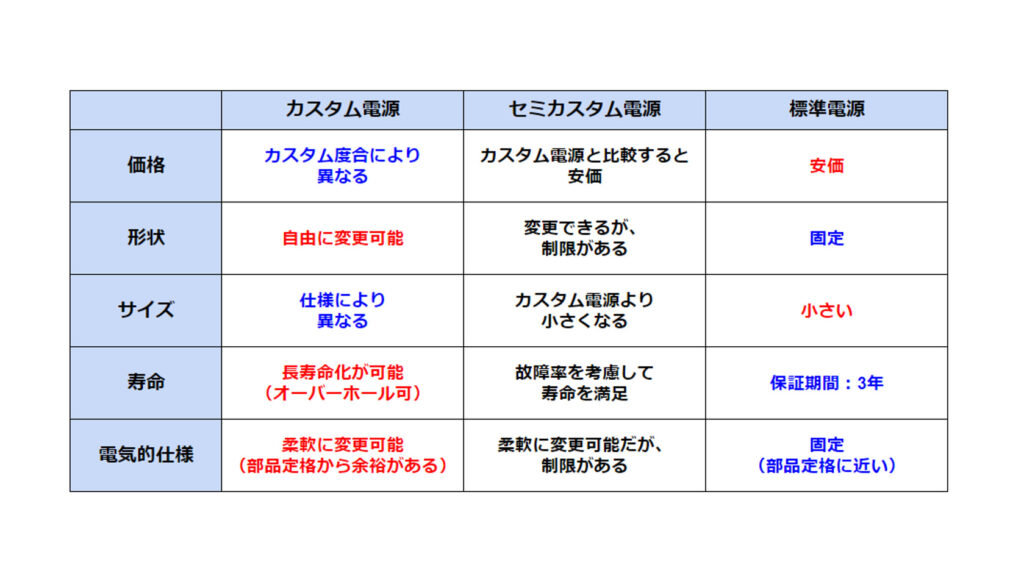

カスタム電源でもコストダウンを実現する3つのポイント

標準電源は市場動向に見合う仕様、環境・パッケージ・価格などが決定された電源です。この標準電源には、大きなコストメリットがありますが、決められ…

-

電源設計の基礎

2025.03.24

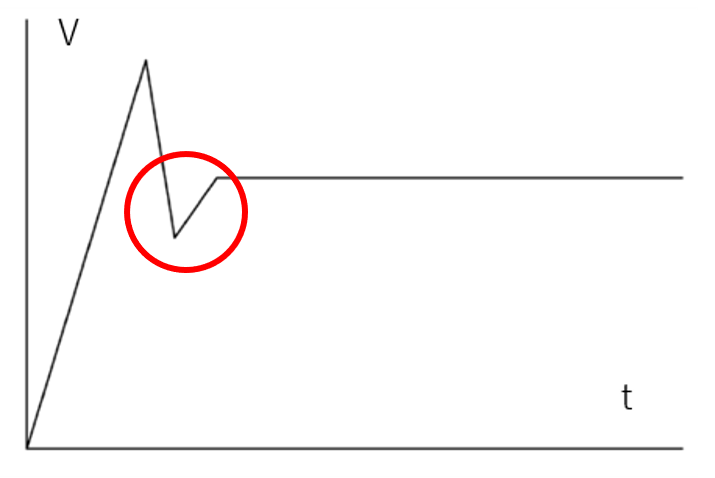

アンダーシュートを抑制するためのポイント:カスタム電源開発・設計の基礎

産業用機器向けの電源は信頼性が求められるため、アンダーシュートが発生すると致命的な問題を引き起こす可能性があります。 そのため、回路設…

-

高圧電源

2025.02.24

カスタム電源とは?開発・設計のポイントをご紹介

皆様は、カスタム電源について、詳しくご存知ですか。当記事ではカスタム電源の概要とカスタム電源の開発・設計にまつわる情報について詳しく解説しま…

-

電源設計の基礎

2025.02.18

オーバーシュートを抑制するためのポイント:カスタム電源開発・設計の基礎

スイッチング電源は、高い電力変換効率を誇り、小型・軽量化に貢献できる一方、その高速なスイッチング動作に伴い、オーバーシュートが発生しやすいと…